400-8800-268

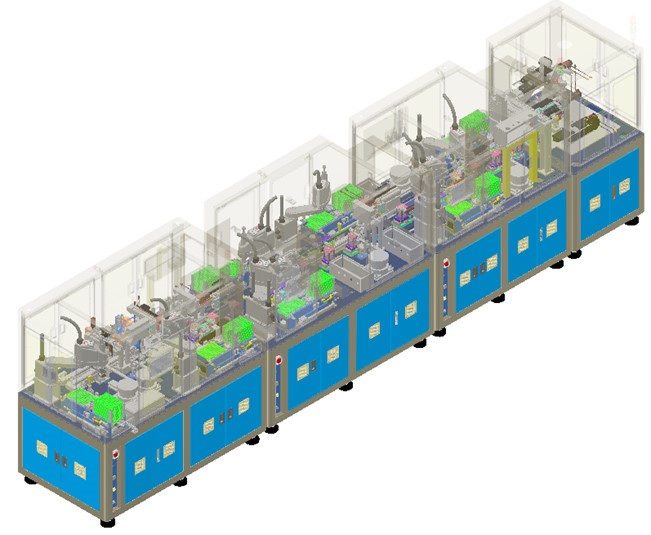

一臺6.6米長,涉及14個組裝動作,CT只有4s的環形器智能快速組裝設備從設計到發貨,思瑞測量只用了短短的15天時間。

隨著5G的快速發展,5G基站建設如火如荼,作為基站中重要的器件-環行器的需求量也將進入爆發增長的階段。環行器是用來保證基站天線單向傳輸的隔離功能器件,結構復雜,由十幾種元器件組成,包括:接地片,永磁體,中心導體,鐵氧體,防旋體等。

這些要求被組裝的產品零部件結構精細,包含有不同作用的多個原片,將原片沖壓組裝成一體后,其間縫隙要求是0.05mm,組裝質量要求高。

依靠人工組裝,效率低,主觀性強,組裝精度也無法保證,無法滿足行業需求。如何快速完成十幾種精密元器件的精密標準組裝,成為了環行器生產廠家的痛點。

思瑞測量基于環行器組裝過程中的痛點問題及高效生產追求,在15天內迅速完成一款高精度高節拍的智能組裝設備,快速響應客戶加急需求。

在2019年11月12號接到客戶需求工程師去到客戶現場進行考察,確切的了解客戶需求,并在短時間內為客戶量身定制環行器組裝方案。整套方案設計比較復雜精密,交貨期定在一個月之后的12月12號,11月14號卻臨時接到客戶通知,由于生產需要,要求11月24號設備就要入場,這比原定時間整整早了半個多月。

后十天,機械設計部門24小時兩班倒,一遍遍修改評審的圖紙,不放過一點點的紕漏。采購部門馬不停蹄的召集各個供應商,以保證所有物料及時到位。總經理及各個技術部門的技術主干,在現場進行指導,確保遇到問題可以快速解決。從高負責人,到整個生產環節相關的部門,全員上陣,迅速部署,同心協力打下這場難打的“戰役”。

在思瑞整個團隊的努力下,這臺高精度,高節拍的環行器智能組裝設備在15天內內完成“全自動生產組裝線”設計出圖后的備料到生產組裝測試周期,順利入廠。快速的反應速度,專業的團隊,高效的作業,展現出了寶貴的“加速度”,為思瑞測量贏得了客戶的高度贊揚和認可。

5G環行器自動組裝方案長6.6m,寬1m,高1.7m,總共4單元拼接而成,包含振動盤上料,Tray盤上料,高速PPU組裝,機械手組裝,線體尾部自動焊錫。

方案涉及14種組裝動作,環環緊扣,包括中腔自動上料,PIN針插入,接地片的組裝,永磁體的組裝,防旋體的組裝,PIN針焊錫等。

視覺定位系統在料盤上料時進行精準定位,提高組裝定位精度。確保后續組裝的準確進行。

完成中腔組裝后,采用轉盤的方式,對三個工位的PIN針焊錫并進行高精度溫度控制,環形器質量和安全性得到了進一步保證,完成后通過下料機械手,輸送至皮帶線完成下料。

通過全自動生產組裝線,整個環節13個流程只要4s,CT時間短、自動化程度高,操作精細,產品質量與組裝效率高。

5G建設將強勢帶動環形器等硬件需求的增長,5G環形器自動組裝方案為生產組裝規避了人工效率低、成本高帶來的一系列問題。節約人力成本,保證產品質量的統一,提升整體質量管理和生產效率,幫助客戶在5G市場中強占先機。

思瑞5G通信系統帶狀線環行器自動組裝方案,采用多工位,高自動實現5G基站環形器智能組裝,設備原裝進口,自動化程度高,性能穩定,為客戶降低生產成本,提升企業競爭力。

返回頂部

返回頂部